首先要了解視覺檢測設備由哪些部分組成,由四大部分組成,分別是

一、自動上料部分

上料一般采用振動上料的方式,即振動盤。振動盤能把各種產品有序地排列出來,輸送到檢測軌道上。

振動盤料斗下面有個脈沖電磁閥,可以使料斗作垂直方向振動,由傾斜的彈簧片帶動料斗繞其垂直軸做扭擺振動。料斗內的待檢測部件,由于受到這種振動而沿螺旋軌道上升。在上升的過程中經過一系列軌道的篩選或者姿態變化,零件能夠按照檢測的要求呈統一狀態自動進入檢測位置。 其工作目的是通過振動將無序工件自動有序定向排列整齊、準確地輸送到下道工序。

振動盤也可加提升機和料倉組成,方便添加補充物料。振動盤的安裝位置都較高,作業工人不方便在高處倒料。而提升機解決了這一問題。料斗把物料從下面的儲藏中舀起,隨著輸送帶或鏈提升到頂部,繞過頂輪后向下翻轉,提升機將物料傾入振動盤內。完成自動化上料的全部動作。

二、自動輸送部分

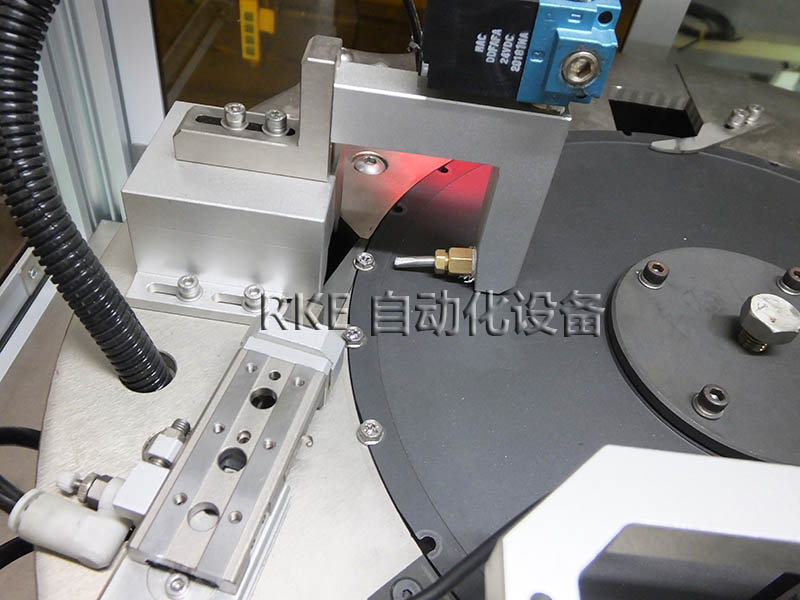

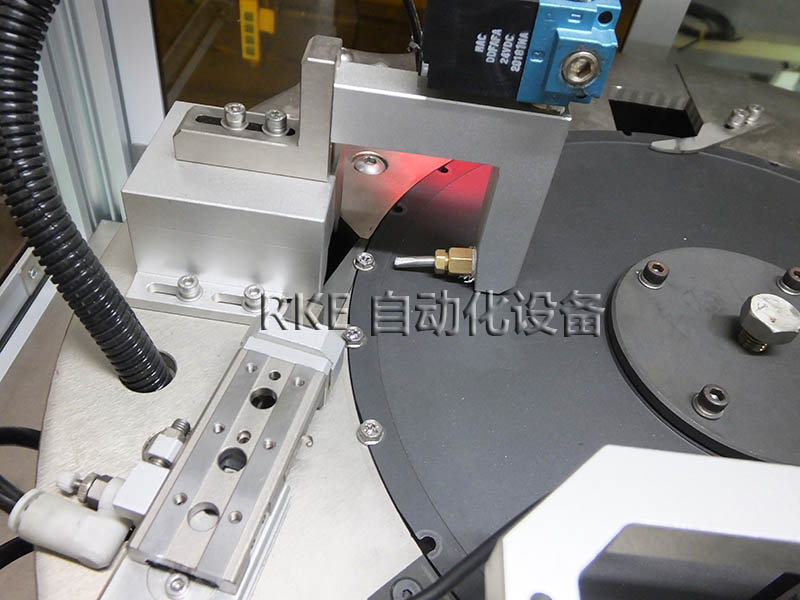

輸送部分用的是光學玻璃轉盤,產品從振動上料到達轉盤上,準確地到達檢測位置。

為什么要光學玻璃而不能用普通玻璃呢?光學玻璃又分成千種萬種,一般視覺檢測設備上用的是光學玻璃中的石英玻璃,因他具有高的光譜透射,即高透光性。

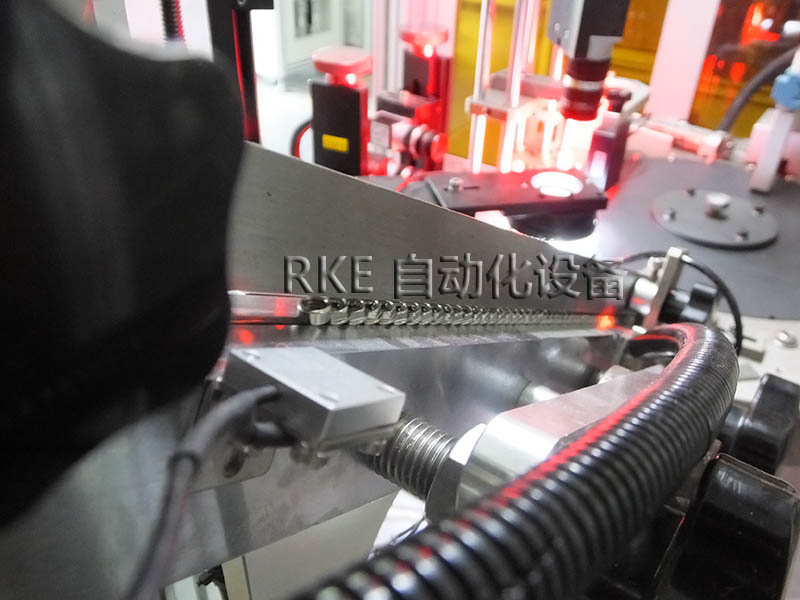

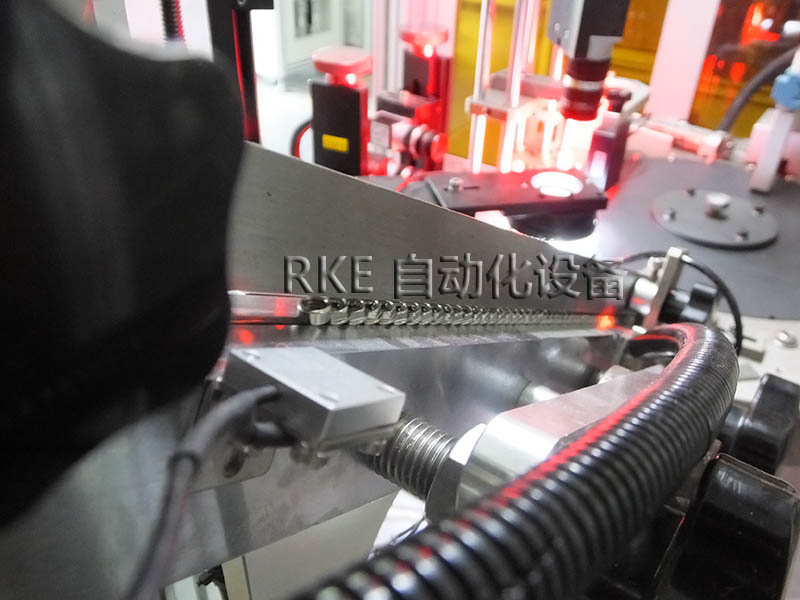

三、自動檢測部分

這部份是整個視覺檢測部分的核心。它主要由工業相機,鏡頭,光源,及視覺檢測系統軟件組成。為關鍵還是視覺檢測系統軟件-----圖像算法工程。對圖像的處得能力,計算能力,判斷能力,對運動部分的控制能力,和對整機動作的協調能力,都在視覺檢測系統內計算完成。是否能百分百對圖像進行準確判斷?會不會誤判?并非所有的軟件系統都是一套穩定成熟的系統。這需要一個團隊和一個企業幾年,或十幾年的經驗積累而成。

四、自動下料部分

自動下料部份是指剔除不良和留下良品,分類包裝。有些廠家還會要求再自動包裝。包裝后再檢測生產日期及二維碼識別。瑞科智能除了做視覺檢測設備,還可以完成以上所說的檢測加包裝的一條自動化生產線。